五十嵐茂樹の情熱塾〜プロ店長養成講座【第5部】

第5部 フードコストコントロール

Food Cost Control

この経費をいかにしてコントロールするかで、結果の利益に大きな違いがでてきます。

そのためには、原材料に関するロスの発見とロスの退治が基本になってきます。

Food Cost Control

3つの原価!

1.設計原価

2.理論原価

3.実際原価

設計原価 メニュー作りと設計原価

- メニューを考える (カテゴリーにアイテム、看板商品に売り商品)

- 全商品のレシピ&マニュアルの作成 (フード・ビバレッジ・宴会・飲み放題、歩留まりと仕入れ原価)

- メニューMix (高原価に低原価 メニューMixによってトータル原価をコントロール)

- メニュー構成と出数予想 (商品構成 メニューの配置と一品毎の出数を予想する)

- 設計原価の算出 (出数予想 x レシピで設計原価を算出)

理論原価 理論上のあるべき原価率

- 実際の出数をすべて把握 (ABC分析と商品出数分析)

- 出数 x レシピで理論原価を算出 (出数から理論上の原価を算出)

- 設計原価と理論原価の差異分析 (設計原価と理論原価の許容は0.5%以内)

実際原価 実地棚卸による実際原価

- 月末の実地棚卸 (二人一組で正しく棚卸が出来ること)

- 当月の実際原価を算出すること (売上・仕入れ・振替・棚卸)

- 実際原価と理論原価の差異分析 (実際原価と理論原価の許容0.5%以内)

粗利高(率)の算出方法

正確な粗利高(率)を求めるための3つの前提条件!

- 正確な仕入額の算出方法

- 正確な実地棚卸と正確な棚卸高の算出

- 正確な売上高の計上

※以上の3点が出来て、初めて正確な粗利益高(率)が算出されます。

算出の公式

粗利益高=売上高ー(期首在庫+期間仕入ー期末在庫)

粗利益率=粗利益高÷売上高 x 100

- 期首在庫とは? ⇨月初、すなわち前月末の棚卸高のこと

- 期末在庫とは? ⇨当月末の棚卸高のこと

- 期間仕入とは? ⇨当月の仕入れ合計のこと(振り替えも含む)

例)

売上高 20,000千円

期首在庫 300千円

期間仕入 7,000千円

期末在庫 250千円

*粗利益高

20,000千円 ー (300千円+7,000千円ー250千円)

= 12,950千円

*粗利益率

12,950千円÷20,000千円 x 100

= 64.75%

実地棚卸の目的

実地棚卸3つの目的!

- お客様に対して、質の高い、レシピマニュアル通りの料理が提供できたかを確認します。

- 実際原価率を計算し、理論原価との差を明確にすることで、発注から調理提供までの一連の作業が正しく行われたかの確認を行います。

- 結果として、会社に対して材料原価と原価率を正しく報告することで、月次損益に計上します。

実地棚卸4つのコツ!

- 冷凍庫・冷蔵庫・ストックヤードの整理整頓を行います。

※棚卸伝票と食材の配置が同じであることが大切です。 - カウント時間の厳守と、フロントラインへのサプライを行います。

※営業時間中に棚卸しを行う店舗は、正確な棚卸し高を出すためにも、必ずこの時間とフロントへのサプライを守る必要があります。 - 単価ミス・単位ミス・記入漏れがないかの確認。

※単価・単位・記入漏れによる棚卸のミスがあると、正確な原価率を算出することができないので充分な注意が必要です。 - 2名で実施し、1名が名称・単位を読み上げ、1名が記入します。

※2名で実地棚卸を行うことで、確実に漏れがない棚卸高を計上することができます。

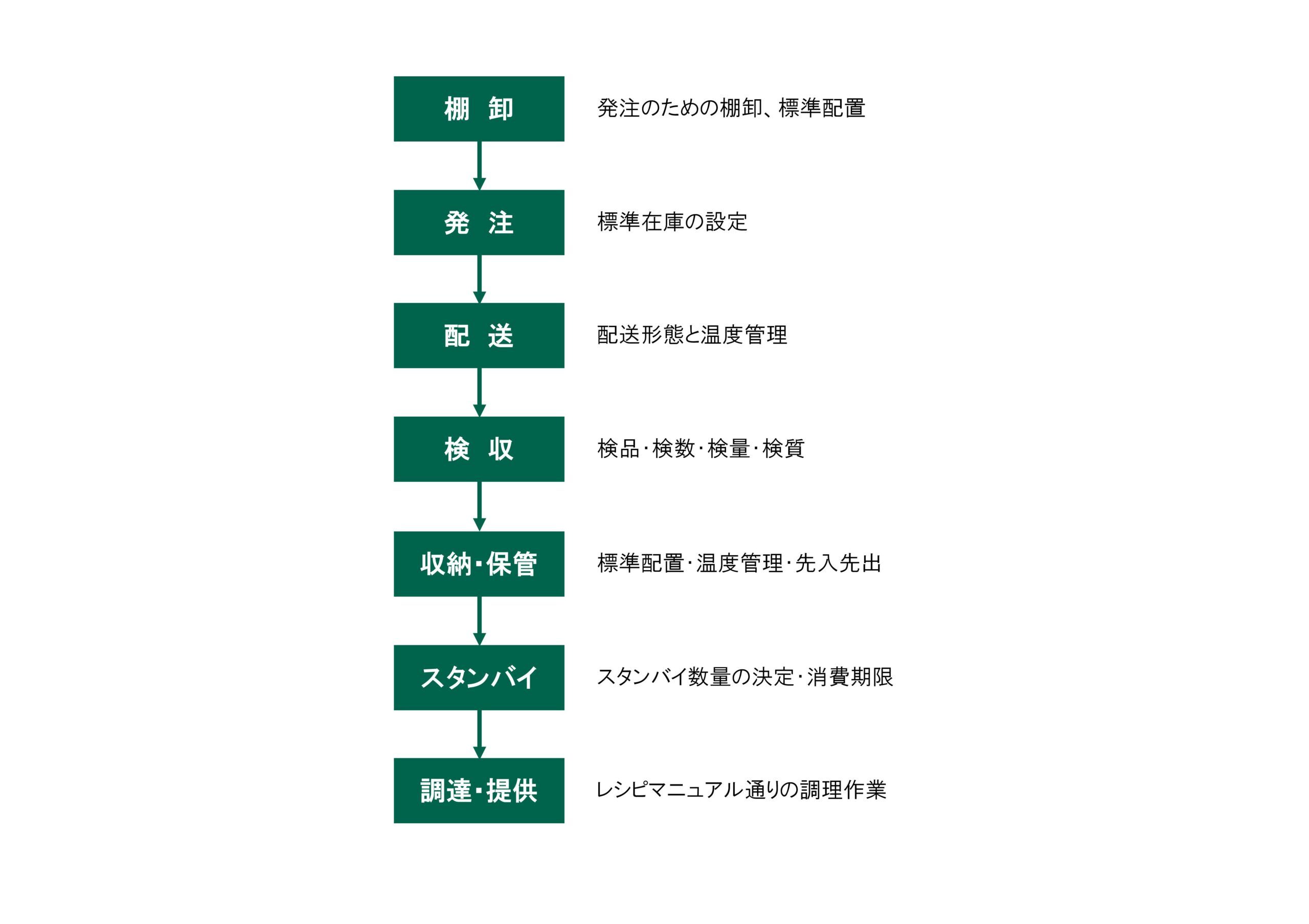

食材の流れを把握する

2S3定

整理・整頓・定品・定量・定位置

標準在庫と標準配置

標準在庫

標準在庫とは、材料使用量予測に、リードタイム日数・余裕分を加味した在庫量のことを言います。

標準在庫を設定することによる4つのメリット!

- 正確に、迅速に発注数を確定できます。

- 過剰在庫をなくし、いつでも品質の高い商品をお客様に提供できます。

- 使用量・在庫量の異常を早期に発見することができます。

- 標準配置を確定することにより、無駄なスペースをなくすことができます。

標準配置

標準配置とは、作業を効率よく行うために、物をいつも決められた場所に配置することを言います。

標準配置を設定することによる3つのメリット!

- 探すという作業の時間ロスを無くします。

- 食材のFIFO(ファーストイン・ファーストアウト)がスムーズに行えます。

- 棚卸作業が、スムーズかつ正確に行えます。

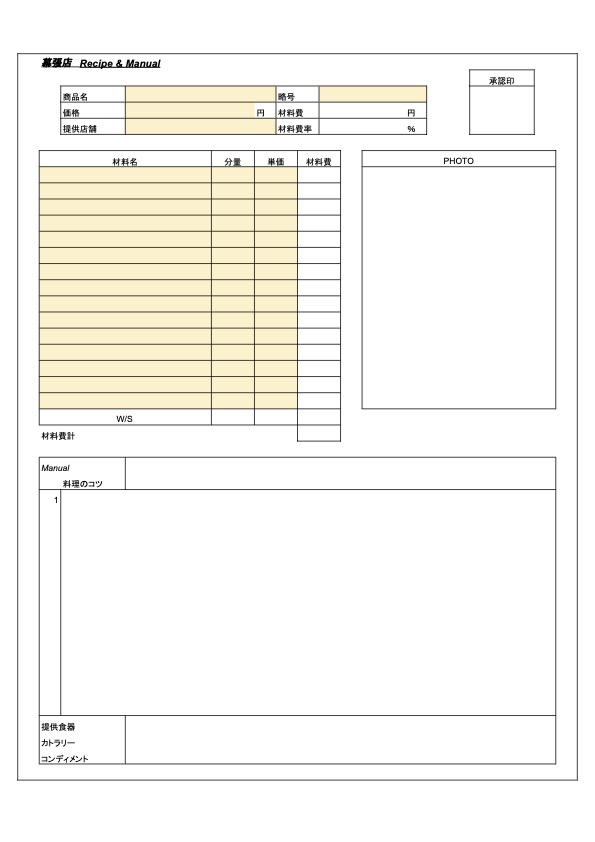

レシピマニュアル

レシピマニュアルを作成する目的は、誰が作っても、常に同じ味で、決まった量で、お客様に美味しいお料理を提供できることにあります。

また、調理方法を詳細に規定することによって、すなわちそのお店の味という物を確立させることにあります。

したがって、レシピマニュアルは、ある料理に関して、その使用材料・使用量(レシピ)と、調理方法・調理時間・手順(マニュアル)を細かく記したものとなります。

一方で、レシピマニュアルの重要性は、お客様に約束通りのお味を提供するとともに、店舗で発生する最も大きな経費である原材料費(フードコスト)の、設計原価を算定する基本となるものです。

つまり、一品一品のレシピマニュアルの集積が、店舗のフードコストコントロールを実現する上で、大変重要な役割を担うのです。

レシピマニュアル3つの効果!

- お客様には、いつでも均質な味・量の料理を提供できます。

- トレーニングをすることで、誰でも同じ料理を提供することが出来ます。

- 理論原価を算出することで、店舗のロス退治につなげることができます。

レシピマニュアル作成手順

※レシピマニュアルの作成は厄介な作業です。

一つ一つの使用材料を洗い出し、分量を正確に測り、調理の方法・時間・手順等を詳細に記入していきます。

しかし、その厄介を乗り越えた時の対価は大きいものがあります。

レシピマニュアル

ロスの発見と退治

ロスが粗利益高(率)を下げることがわかっても、実際にそれがどこで発生しているのかわからなければ、ロスは退治できません。

このロスの種類を発見することが、具体的なロス退治です。

次は一般的な例です。

- 作業ロス

・ オーダーミス・調理ミス・配膳ミス - 不良品ロス

・ 業者の不良品・自社工場の不良品・異物混入 - 検収ミス

・ 検数ミス・検品ミス・検質ミス・収納ミス - 残量ミス

・ 時間ロス・閉店ロス - 在庫ロス

・ 仕込みミス・先入先出ミス・発注ミス・保管ミス - 分量ロス

・ オーバーポーション・アンダーポーション - 自然ロス

・ 蒸発・詰まり・縮小 - 売上ロス

・ 会計ミス・伝票ミス・釣り銭ミス - しつけロス

・ 無断飲食・無断持ち出し・友達などへのサービス - 棚卸ロス

・ 読み上げロス・数え違いロス・単価ロス・計算ロス - 保全ロス

ロスの発見と退治

ロスが発見でき、原因がわかれば、あとは改善に必要な期間と目標、それに担当者を決めて、対策案を決定し実施することです。

対策の前に確認する5項目!

1.自分がやっていないことを他人に守らせることは困難です。

2.一度教えても常に言い続けなければ習慣として定着しません。

3.きちんとしたトレーニングが実施されていることが前提です。

4.ポーション・品質については常に言い続けてください。

5.食材の配置は常に見直してください。

期限切れロス5つのチェック項目!

1.在庫基準は設定されていますか?

2.棚割りは使いやすくなっていますか?

3.日付の見方は知っていますか?

4.出食データを把握していますか?

5.仕込みは最低でも一日2回以上は行っていますか?

品質劣化ロス3つのチェック項目!

1.冷蔵庫の温度管理はしていますか?

2.常温放置はしていませんか?

3.検質は行なっていますか?

料理ロス3つのチェック項目!

1.分量は知っていますか?

2.調理手順はトレーニングしていますか?

3.料理機器は手入れされていますか?

徹底したムダ取り5つのコツ!

1.作りすぎのムダをなくします。

不必要なものを、不必要なときに、不必要なだけつくることをやめます。

商品は作ったその時から劣化します。

そのためには、必要な物を、必要な時に、必要なだけ作ることです。

本来、仕込みゼロが一番良い状態ですが、ピークのオペレーションをスムーズに行うために、ピーク前の仕込みはします。

2.手待ちのムダをなくします。

材料待ち、作業待ち、それにヒマだからとジッと何かを見ている閑視状態をやめます。

私語雑談、空想、ぼんやり、寄りかかりの状態からモラルが低下し、生産性が落ちます。

ドント・ストップ・ザ・モーション、立ち止まらない、動きを止めない。

これが基本です。

3.運搬のムダをなくします。

ピーク中に物を撮りに行ったり、運んだりするのをやめます。

そのためには、必要なものを必要なところに、必要なだけ、目に見える形で配置します。

4.動作のムダをなくします。

不必要な動き、付加価値のない動きをやめます。

そのためには、各作業動線を洗い出し、確実でもれがなく、しかも効率が良い動線を作り出します。

5.在庫のムダをなくします。

在庫は精神安定剤に過ぎません。

薬は飲まないにこしたことはありません。

不必要な在庫は徹底してなくします。

在庫悪、これが基本的な考えです。

謝辞

故五十嵐茂樹氏の生前のご厚意に深く感謝いたします。

また五十嵐由美子様におかれましてはテキストの提供ならびに掲載の許可をいただきましたこと、厚く御礼申し上げます。